Vom Pulver zum Bauteil: Die additive Fertigung rückt in den Fokus der Hersteller mobiler Arbeitsmaschinen

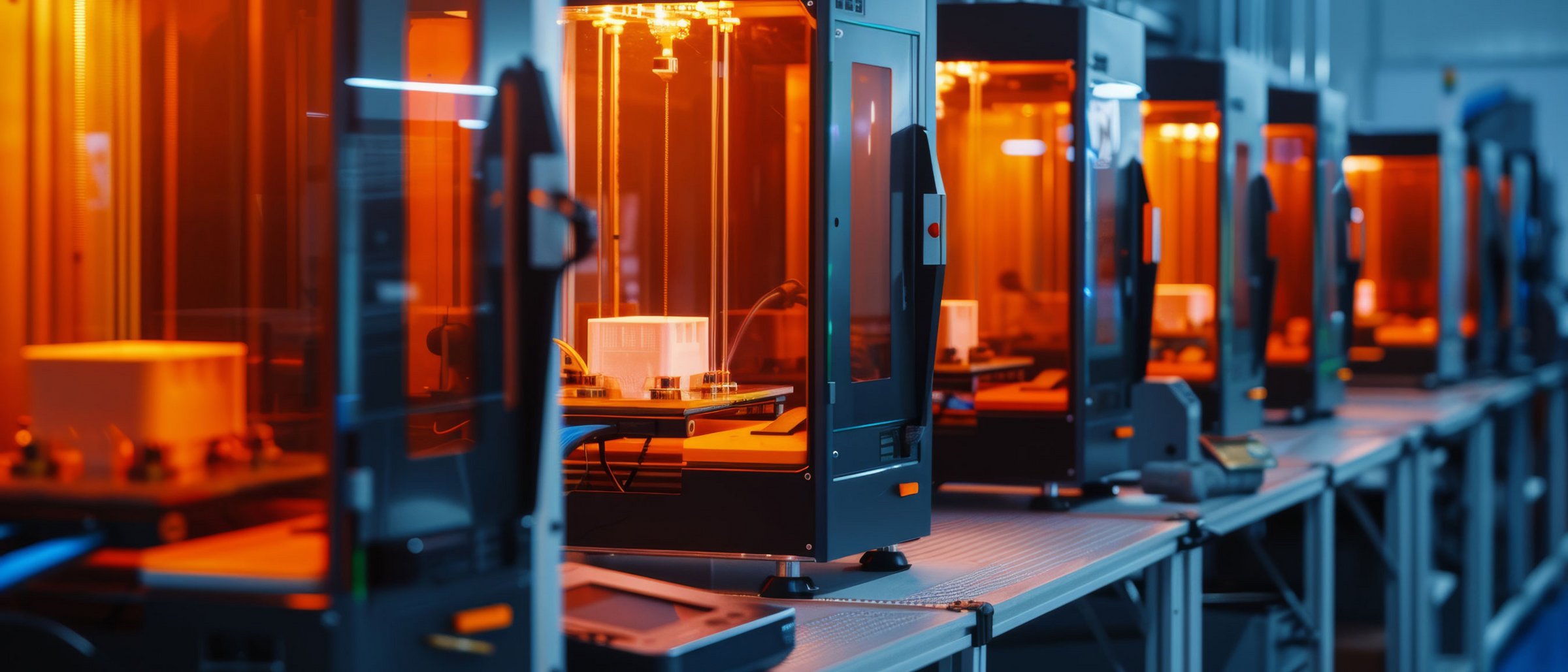

Die additive Fertigung ist in der Off-Highway-Branche zu einem Schlüsselbegriff geworden. Alle großen Bau-, Forst- und Landmaschinenhersteller wie auch ihre OEM-Partner befinden sich im Übergang von der Prototypen- und Kleinserienproduktion hin zur voll integrierten Serienproduktion mittels 3D-Druck.

Individuelle Verfügbarkeit, Passfähigkeit, kleine Stückzahlen sowie eine hohe Freiheit in Form und Gestalt – mithilfe additiver Fertigungsverfahren lassen sich die Entwicklungszeiten drastisch verkürzen und hochkomplexe Bauteilgeometrien kosteneffizient fertigen. Der 3D-Druck hat die Nische des Rapid Prototyping verlassen und macht sich bereit, die industrielle Wertschöpfungskette auf breiter Front maßgeblich zu verändern. Die jüngsten Entwicklungen finden zunehmend auch Interesse in den Off-Highway-Branchen. Anders als bei der konventionellen subtraktiven Fertigung, bei der Material durch Fräsen, Drehen oder Schleifen abgetragen wird, trägt man bei der additiven Fertigung schichtweise Material auf, um ein Bauteil zu formen. Dabei kommen verschiedene Verfahren zum Einsatz, und das Spektrum der Werkstoffe reicht von diversen Kunststoffen und Metallen bis hin zu Keramiken.

Neue Gestaltungsfreiheiten in der Entwicklung

Die Hersteller arbeiten neben den bekannten pulver- und drahtbasierten Technologien auch an innovativen Werkstoffkombinationen, um die Grenzen des 3D-Drucks neu auszuloten. Zum einen nutzen sie die „Binder Jetting“-Technologie, ein additives Verfahren zur schnellen Fertigung von Sandkernen, als Basis für den hochwertigen Guss von Bauteilen wie Achsgehäusen oder Radnaben. Dieser 3D-Formenbau mit Sand hat entscheidende Vorteile für den Leichtbau. Zudem kann die Komplexität der Gussteile größer sein als beim typischen Sandguss, da der Bedarf an Verzugs- und Trennlinien stark reduziert ist. Die Gießereien und Modellbauwerkstätten für Off-Highway-Anwendungen haben ebenso wie Erstausrüster entsprechende Druckanlagen in ihre Fertigungslinien integriert, um die laufende Produktion von Sandgussformen zu ermöglichen.

Das volle Potenzial der additiven Fertigung erschließen vor allen aber die Landmaschinenhersteller und ihre OEM-Partner, die mittlerweile diverse Komponenten direkt drucken. Technologien wie das „Fused Deposition Modeling“ (FDM) oder „Selektive Lasersintern“ (SLS) ermöglichen es, seriennahe Materialien in Prototypen und Vorserienbauteilen umzusetzen, die sich auf Anwendungen in industriellen Großserien übertragen lassen. Besonderheiten, die die additive Produktion bietet, sind etwa flexible Dämpfungselemente aus thermoplastischem Polyurethan (TPU), Motoradabdeckungen aus hochfestem faserverstärktem Kunststoff oder Baugruppen, die mehr Freiheitsgrade bei der Ausstattung der Fahrerkabine erlauben. Im 3D-Druck sind zudem Bauteile realisierbar, die im Spritzguss nicht aus einem Stück zu fertigen sind.

Additive Fertigung im industriellen Einsatz

Exemplarisch dafür stehen individuell auf die Fahrzeuge abgestimmte Bedienkonsolen, wie sie das Unternehmen IBL Hydronic herstellt. In nur einem Monat konnte die Entwicklung eines Steuerungsmoduls abgeschlossen und dem Kunden aus dem Bereich Landtechnik präsentiert werden. Die Gehäuseteile wurden mittels SLS gedruckt, zusammengefügt und mit einem Lederpolster als Armauflage versehen. Um nicht nur ein funktionales, sondern auch optisch ansprechendes Modul zu bauen, hat man im Designprozess eine Texturierung der Oberfläche vorgenommen. Anschließend wurden die 3D-gedruckten Bauteile gefärbt und geglättet. Das Ergebnis: eine lederartige Struktur, die die Oberfläche optisch aufwertet und das Design abrundet. Für kleinere Einzelteile wie die weißen und orangenen Tasten kam zusätzlich die „Stereolithografie“ (SLA) zum Einsatz. Als eine der wenigen additiven Technologien erlaubt sie es, lichtdurchlässige und durchsichtige Bauteile zu drucken. Bei der Bedienkonsole ließen sich auf diese Weise Funktionen integrieren, die Systemfehler als leuchtende Warnsignale über die Tastatur signalisieren.

Das Beispiel zeigt auch: Die Wahl des richtigen 3D-Druckmaterials ist in der additiven Fertigung besonders wichtig. Auch wenn Kunststoffe Bauteile in nahezu allen Facetten erlauben, ist Metall derzeit einer der gefragtesten Werkstoffe für additive Fertigungsverfahren. Es überrascht nicht, dass seine Eigenschaften es zur idealen Wahl für anspruchsvolle Anwendungen in Bezug auf Leistung und Festigkeit machen. Metalle können dank ihres festen kristallinen Mikrogefüges den Spannungen, Temperaturen und Drücken in Off-Highway-Einsatzbereichen standhalten – so lassen sich auch Bauteile mit den Festigkeiten herstellen, wie sie für Antriebskomponenten in mobilen Arbeitsmaschinen gefordert werden. Speziell Aluminium hat das Potenzial, ressourceneffizienten Leichtbau zu ermöglichen.

Maschinen in einer neuen Gewichtsklasse

Egal, ob bei der Herstellung von Wärmetauschern und Kühlkörpern, voll funktionstüchtigen Prototypen oder im Werkzeug- und Vorrichtungsbau: Der 3D-Metalldruck ermöglicht die Erzeugung komplexer Geometrien mit Hohl- und Innenstrukturen ohne zusätzliche Werk- und Halbzeuge sowie die Fertigung direkt aus einer digitalen Konstruktionsdatei, dem CAD-Modell. So lassen sich Hinterschneidungen und innere Hohlräume ohne weitere Montage- oder Verbindungselemente herstellen. Das Gewicht kann reduziert und die Steifigkeit erhöht werden. Dabei wird mit einem fokussierten Laserstrahl Metallpulver auf- und umgeschmolzen. Das Metall erstarrt, und eine neue Pulverlage wird in der definierten Schichtstärke aufgetragen. Es entsteht ein homogenes 3D-Bauteil.

Zu den aufstrebenden Verfahren der additiven Fertigung zählt auch das „Metall Binder Jetting“ (MBJ). John Deere beispielsweise nutzt die Metal Jet S100 Technologie von HP für die Produktion von Ventilen, die unter extremen Wetterbedingungen funktionsfähig sind und im Kraftstoffsystem von Traktoren zum Einsatz kommen. Ähnlich wie beim „Selektiven Laserschmelzen von Metall“ (SLM) wird ein Pulverbett verwendet, das ein Materialschlitten im Bauraum ausbringt, das aber nicht durch einen Laserstrahl geschmolzen wird. Zur Herstellung des Bauteils wird stattdessen über einen Druckkopf an definierten Zonen ein lichthärtendes Bindemittel (der Binder) aufgedruckt. Es verbindet die Partikel überall dort, wo später festes Metall entstehen soll. Schicht für Schicht entsteht so der Grünling. Dieser muss anschließend entbindert und gesintert werden – fertig ist das Bauteil. Die 3D-Drucker von HP können pro Sekunde bis zu 630 Millionen Nanotröpfchen des Binders präzise auf das Pulverbett auftragen. John Deere setzt die Technologie auch für Prototypen zum Testen und zur Feinabstimmung von Komponenten wie Windschutzscheibenhaltern ein. „Wir gehören zu den Ersten in der Agrarindustrie, die die Vorteile des 3D-Drucks sowohl für die Prototypenerstellung als auch für die Endfertigung von Bauteilen nutzen“, betont Dr. Jochen Müller, Manager Global Digital Engineering bei John Deere.

Schlüssel für eine effektive Instandhaltung

Ein weiterer Aspekt im Bereich der additiven Fertigung sind Ersatzteile on Demand – und damit die Herstellung von Bauteilen im Rahmen von Aftersales-Services. Mithilfe des 3D-Druckers lassen sich zunehmend mehr Ersatzteile fertigen, die exakt den Anforderungen des Kunden und der Qualität des Originals entsprechen. Der Vorteil: Die Ersatzteile müssen lediglich als Datenmodelle erstellt und gespeichert werden, während die Produktion in beliebiger Anzahl zum gewünschten Zeitpunkt erfolgen kann. Speziell für ältere Landmaschinen, bei denen ausgediente Teile nicht mehr effizient mittels traditioneller Produktionsmethoden gefertigt werden können, ist der 3D-Druck hier von Vorteil.

Fest steht: Die Weiterentwicklungen in der additiven Fertigung sind nur im Zusammenspiel aus Anlage, Werkstoff und Prozess möglich. Die aktuell verwendeten Werkstoffe genügen den vielschichtigen Anforderungen – etwa Biegsamkeit, Temperaturstabilität und magnetische Eigenschaften in einem Teil zu vereinen – aufgrund ihrer Materialeigenschaften oftmals noch nicht. Hinzu kommt, dass die Mehrheit der Stähle und Legierungen wegen möglicher Rissbildungen nicht gedruckt werden kann. Dieses Problem ist noch ausgeprägter, wenn zwei oder mehr Materialien additiv miteinander verbunden werden sollen. „Die Multimaterial-Fertigung durch 3D-Druck steckt derzeit noch in den Kinderschuhen. Die fehlenden Materialkombinationen sind die größte Herausforderung, die den Durchbruch dieser Technologie behindern“, betont Prof. Dr. Thomas Tröster, Vorsitzender des Instituts für Leichtbau mit Hybridsystemen (ILH) und des Instituts für Additive Fertigung (PIAF) der Universität Paderborn. Ein Forschungsteam, geleitet von der Universität Paderborn, will nun Industrieanwendungen für diese revolutionäre Technologie entwickeln. MADE-3D (Multi-Material Design using 3D Printing) – so der Name des Projekts, das Tröster koordiniert – soll die additive Fertigung aus mehreren Werkstoffen mit unterschiedlichen physikalischen Eigenschaften auf das nächste Level heben. Ziel ist es, eine noch nie dagewesene Gestaltungsfreiheit für hochkomplexe Leichtbauteile zu ermöglichen, von der künftig auch die Off-Highway-Sektoren profitieren könnten.

Stand: 28.06.23