Instandhalten statt reparieren: Was im Predictive Maintenance heute schon möglich ist

Den optimalen Zeitpunkt für Wartungen zu finden, ist eine große Herausforderung für Betreiber mobiler Arbeitsmaschinen. Wie lassen sich ungeplante Stillstandszeiten eliminieren und die Maschinenverfügbarkeit erhöhen? Im Off-Highway-Bereich steht dafür eine Vielzahl von Lösungen für die Zustandsüberwachung zur Verfügung. Doch das ist erst der Anfang: Die Unternehmen arbeiten unter dem Stichwort „Digital Twin“ an Lösungen, die die vorausschauende Instandhaltung auf ein neues Level heben sollen.

Ob auf Baustellen oder im landwirtschaftlichen Umfeld: Die Bandbreite moderner Off-Highway-Fahrzeuge ist gewaltig und die Antriebsarten sind mit Diesel, Gas, Elektro oder Wasserstoff so vielfältig wie nie zuvor. Doch so sehr sich die mobilen Arbeitsmaschinen in ihrer Anwendung und Funktion auch unterscheiden, haben sie alle eines gemeinsam: Sie reizen die Grenzen der Belastbarkeit aus und müssen unter härtesten Umgebungsbedingungen höchste Anforderungen an Effizienz und Betriebssicherheit erfüllen. Unerwartete Störungen, die an der Mechanik, Hydraulik, Elektrik oder Elektronik auftreten, schlagen mit kostspieligen Folgen zu Buche. Erst reagieren und reparieren, wenn ein Defekt auftritt, ist unter betriebswirtschaftlichen Gesichtspunkten nicht die beste Lösung. Für die Maschinenhersteller wiederum ist die vorausschauende Wartung eine ideale Maßnahme, die Service- und Instandhaltungskosten vor allem in der Gewährleistung zu senken.

Smarte Sensoren zur Maschinendatenerfassung

Im Zusammenhang mit aktuellen und künftigen Anwendungsszenarien rund um die Digitalisierung und Automatisierung mobiler Arbeitsmaschinen fallen immer häufiger die Begriffe Condition Monitoring und Predictive Maintenance, auf Deutsch Zustandsüberwachung und vorausschauende Wartung. Die Vorteile dieser Technologien liegen auf der Hand: frühzeitiges Erkennen von Fehlern, Minimierung von ungeplanten Stillständen und die Unterstützung einer proaktiven Wartung der Maschine. Ein interessanter Anwendungsfall ist der Blick in den Antriebsstrang und etwa die Frage, warum eine Gelenkwelle Verschleißerscheinungen zeigt. Handelt es sich um die ganz normale Alterung? Oder liegt eine Fehlausrichtung oder Überbeanspruchung vor, die eine frühzeitige Abnutzung zur Folge hat?

Doch wer so tief in eine Off-Highway-Maschine blicken will, um technische Mängel im Vorfeld aufzuspüren, benötigt passgenaue Daten sowie ein präzises Verständnis der jeweiligen Zusammenhänge. Smarte Sensoren, die Beanspruchungen an den aussagekräftigen Stellen erfassen, liefern die benötigten Daten. Mobile Arbeitsmaschinen sind heute mit einer Vielzahl an Sensoren und Steuergeräten ausgerüstet, deren Signale einen sehr hohen Informationsgehalt aufweisen. Doch erst mit einer intelligenten Kombination aus Sensorik und Echtzeit-Datenanalyse, die aus aktuellen und historischen Daten mittels Algorithmen voraussagt, wann welcher Schadensfall eintritt, lässt sich der optimale Instandsetzungszeitpunkt bestimmen.

Die „intelligente“ Gelenkwelle im Antriebsstrang

Neue Entwicklungen sollen die Zustandsüberwachung von Antriebssträngen verbessern und vereinfachen. Gerade für die Zuverlässigkeit von Landmaschinen ist dies wichtig, da die Erntezeitintervalle relativ kurz sind – bei Getreide beispielsweise rund acht Wochen im Jahr. In dieser Zeit müssen Mähdrescher und Schlepper störungsfrei laufen, um Engpässe in der gesamten landwirtschaftlichen Prozesskette zu vermeiden. Smarte Sensorik ermöglicht eine optimal an die Bodenbeschaffenheit oder das Erntegut angepasste Steuerung der Maschinen sowie den Einsatz am optimalen Lastpunkt bei gleichzeitiger Vermeidung von Überlasten.

Mit modernen Lösungen und Services können Betreiber mobiler Arbeitsmaschinen den Zustand von Komponenten innerhalb des Antriebsstrangs jederzeit überprüfen und die Wartung auf Basis des tatsächlichen Bedarfs planen, statt auf Zeitintervalle oder Betriebsstunden zu vertrauen. Ein Beispiel sind Instandhaltungslösungen der Walterscheid Powertrain Group, die smarte Sensoren direkt in die kritischen Komponenten der Gelenkwelle integrieren. Diese übermitteln während des Betriebs in Echtzeit Systemparameter wie Drehmoment, Drehzahl, Beugewinkel und Temperaturen. Die Daten geben Aufschluss über die Belastung, der die Gelenkwelle im Betrieb ausgesetzt ist, und helfen dabei, frühzeitig Verschleiß zu erkennen. Der Fahrer kann die Informationen aus einer solchen intelligenten Gelenkwelle im Cockpit auslesen. Werden über den Bordcomputer von der Norm abweichende Werte festgestellt, generiert das System einen Alarm und liefert die Diagnoseinformation in Klartext.

Alle Maschinen im Blick behalten

Das Ziel: Im Fall eines Schadens oder im Rahmen einer Inspektion lassen sich die benötigten Ersatz- und Verschleißteile einfach und schnell identifizieren und bestellen. So ist ein störungsfreier Betrieb des Maschinenparks sichergestellt. Wie das in der Praxis funktioniert, zeigt „Como“ von Zeppelin. Dank direkter Anbindung an das Flottenmanagement kann über die neue Plattform der gesamte Fuhrpark visualisiert und jede Maschine mit der individuellen Anzahl an Event- und Diagnosecodes dargestellt werden. Treten Störungen an den bundesweit über 50.000 aktiven Cat-Baumaschinen auf, lassen sich diese entschlüsseln und interpretieren, um daraus eine Handlungsempfehlung abzuleiten. In einer Übersicht wird die Historie der Maschine bezogen auf ihre in der Vergangenheit aufgetretenen Event- und Diagnosecodes dargestellt, sodass ersichtlich wird, wie häufig ein Code aufgetreten ist. Kommt es zeitgleich zu verschiedenen Problemen, werden die Codes priorisiert und in Handlungsempfehlungen umgewandelt. Über einen direkt ausgewählten Code gelangt der Anwender in die Detailansicht der Baumaschine und kann deren Seriennummer, die Anzahl der Betriebsstunden und den Termin für die fällige Inspektion ablesen. „Como“ bietet zudem eine Karte für die Anzeige aller Baumaschinen eines Kunden samt ihren Standorten – schließlich muss das defekte Gerät exakt lokalisiert werden, um es wieder flottzumachen. Liegt ein ernstes Problem vor und eine Reparatur ist unumgänglich, kommt ein Techniker mit den benötigten Ersatzteilen und Werkzeugen zum Einsatz.

Mit dem Digital Twin in die Zukunft

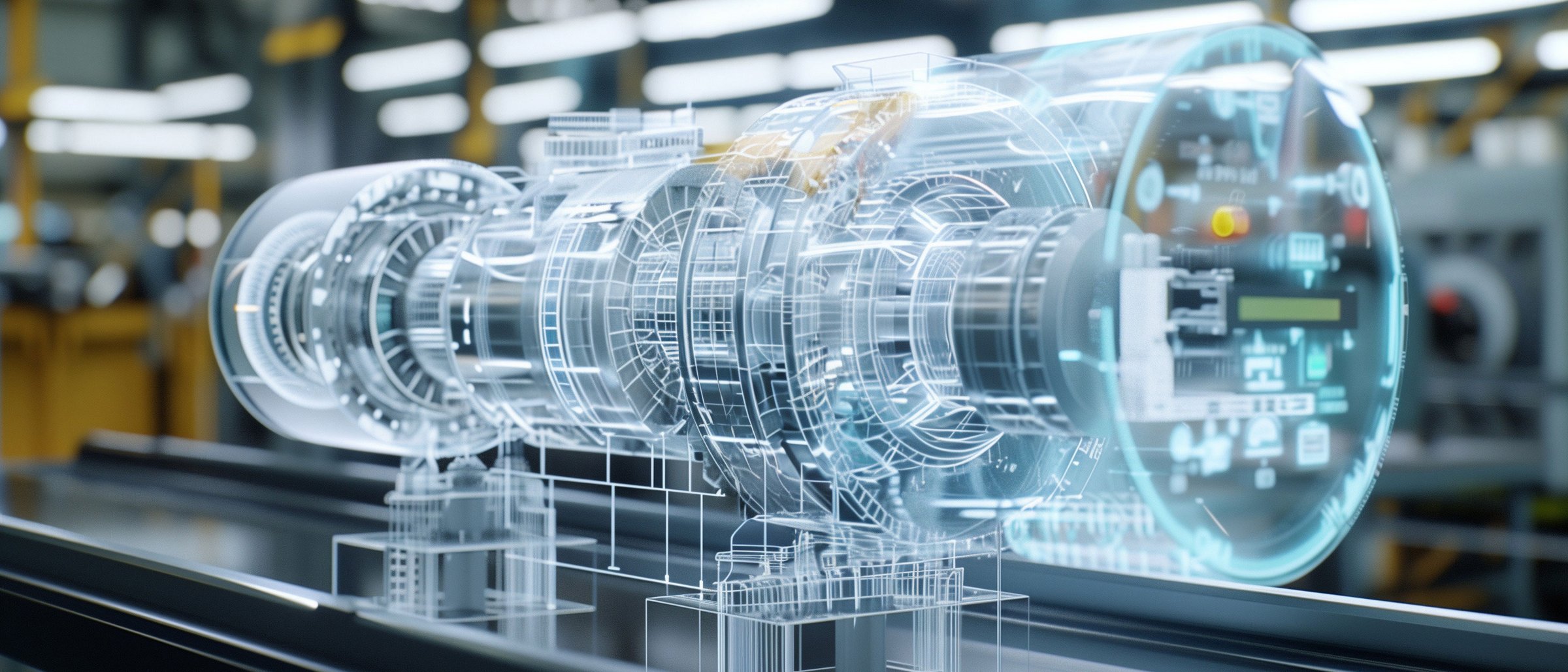

Die Anwendungsgebiete heutiger Technologien gehen weit über eine proaktive Wartungsstrategie hinaus. Mit dem „Digital Twin“ rückt der Lebenszyklus der Komponenten in den Vordergrund. Konkret bedeutet dies, dass die Funktionalität der Maschine digital abgebildet wird. Hierbei wird ein realistisches 3D-Modell erstellt, der digitale Zwilling, der über die Sensoren die Echtzeitdaten der physischen Maschine empfängt. Im Falle eines Schadens können Servicetechniker die Daten mithilfe des digitalen Zwillings analysieren, um der Ursache für die Störung auf den Grund zu gehen.

Zusätzlich ermöglicht das Konzept Prototyping auf Simulationsbasis und neue Service-Geschäftsmodelle. So lassen sich Informationen über den realen Lastzyklus erheben, die dann die Konstrukteure und Entwickler dabei unterstützen, neue Gelenkwellen oder Lenksysteme belastungsorientiert auszulegen. Wo bisher physische Prototypen unverzichtbar waren, hilft das virtuelle Abbild des Antriebstranges künftig, Schwachstellen und Optimierungspotenziale zu identifizieren, bevor das Produkt in der Realität existiert. Diverse Technologieanbieter arbeiten derzeit an der Entwicklung eines solchen digitalen Abbildes von Antriebssträngen, um das Predictive Maintenance auf ein neues Level zu heben.

MB, 12.04.23